Các thông tin của thép cuộn cán nóng – HRC ở Việt Nam

Mục lục [Ẩn] [Hiện]

Mục lục [Ẩn] [Hiện]

Thép cuộn cán nóng (Hot Rolled Coil - HRC) được ví như "xương sống" của ngành công nghiệp chế tạo và xây dựng hiện đại. Đây là sản phẩm thép dạng cuộn, được tạo ra từ quá trình cán phôi thép ở nhiệt độ rất cao, thường trên 1000°C. Tại Việt Nam, HRC là một trong những vật liệu đầu vào chiến lược, đóng vai trò nền tảng cho hàng loạt ngành sản xuất quan trọng như sản xuất ống thép, tôn mạ, kết cấu thép, chế tạo ô tô, và đóng tàu. Với bề mặt đặc trưng có màu xanh đen do lớp vảy oxit hình thành trong quá trình làm nguội, HRC có ưu điểm vượt trội về giá thành, độ bền cao và khả năng gia công linh hoạt. Việc các doanh nghiệp lớn trong nước như Hòa Phát và Formosa đã làm chủ được công nghệ sản xuất HRC không chỉ giúp Việt Nam tự chủ nguồn cung mà còn tạo ra một bước tiến lớn cho toàn bộ ngành công nghiệp phụ trợ. Hiểu rõ về HRC sẽ giúp các doanh nghiệp lựa chọn được đúng loại vật liệu, tối ưu hóa chi phí và nâng cao chất lượng sản phẩm cuối cùng.

Để có cái nhìn sâu hơn về sản phẩm thép chiến lược này, chúng ta hãy cùng tìm hiểu chi tiết về quy trình sản xuất, đặc điểm, các mác thép phổ biến và ứng dụng của HRC tại thị trường Việt Nam.

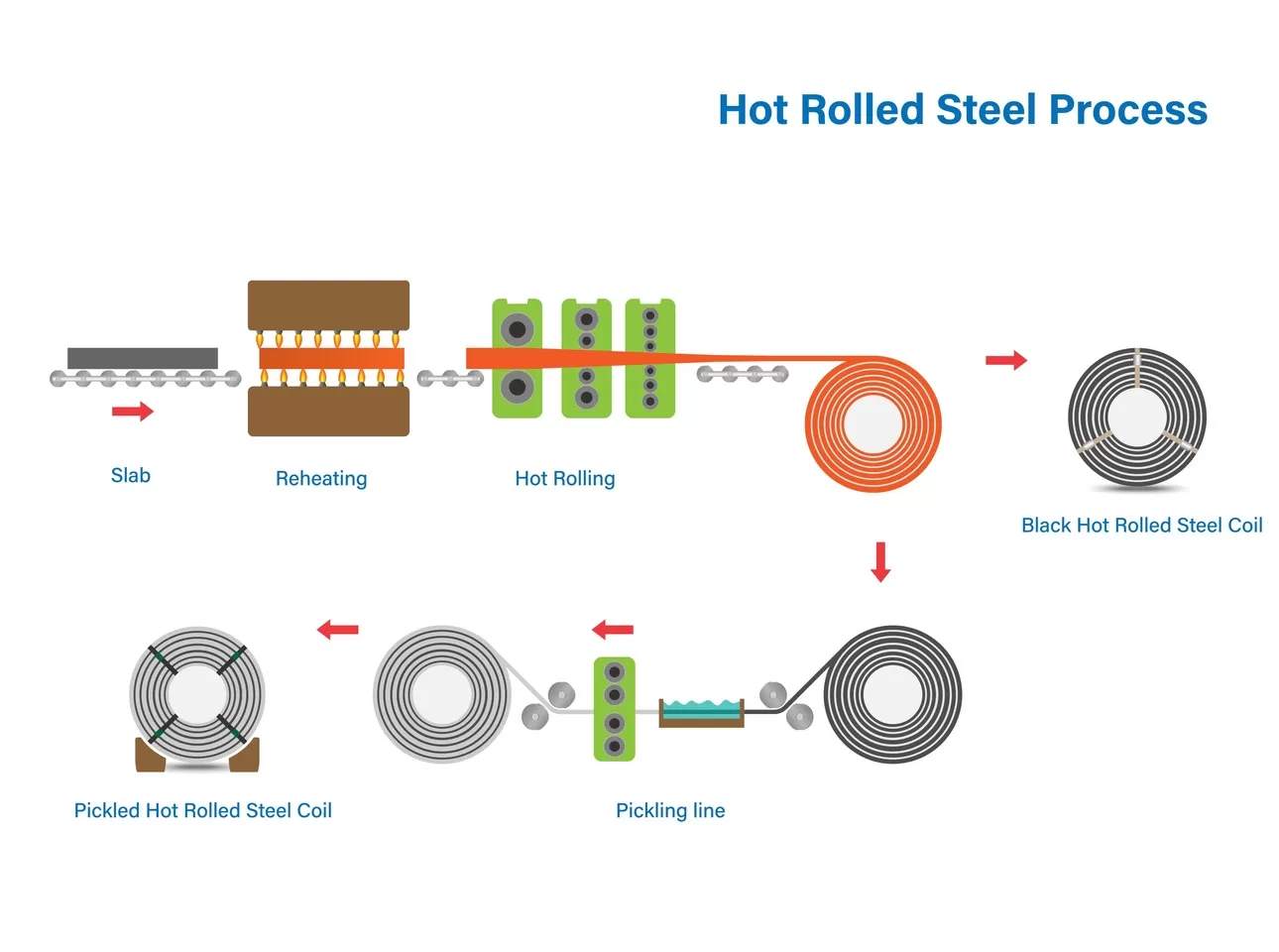

1. Quy Trình Sản Xuất Thép Cuộn Cán Nóng (HRC)

Quy trình sản xuất HRC có thể được tóm tắt qua các bước cơ bản sau:

-

Nung phôi (Slab Heating): Phôi thép dẹt (slab) được đưa vào lò nung ở nhiệt độ rất cao (khoảng 1200°C - 1300°C) để làm mềm, giúp dễ dàng cho quá trình cán.

-

Cán thô (Roughing Rolling): Phôi thép nóng đỏ được đưa qua một hệ thống các con lăn (máy cán) để giảm độ dày và tăng chiều dài. Ở giai đoạn này, lớp vảy oxit ban đầu sẽ được phá vỡ bằng các tia nước áp lực cao.

-

Cán tinh (Finishing Rolling): Tấm thép tiếp tục được đưa qua một dãy máy cán tinh liên tục để đạt được độ dày cuối cùng theo yêu cầu. Nhiệt độ và tốc độ cán được kiểm soát cực kỳ chặt chẽ để đảm bảo cơ tính của sản phẩm.

-

Làm nguội (Cooling): Tấm thép sau khi cán tinh sẽ được phun nước làm nguội trên một giàn mát dài để kiểm soát cấu trúc vi mô và cơ tính.

-

Cuộn (Coiling): Cuối cùng, dải thép được cuộn lại thành các cuộn lớn, hay còn gọi là Thép cuộn cán nóng (HRC).

2. Đặc Điểm Kỹ Thuật và Ưu - Nhược Điểm

✅ Ưu điểm:

-

Giá thành cạnh tranh: Quy trình sản xuất HRC đơn giản hơn so với thép cuộn cán nguội (CRC), do đó giá thành thấp hơn đáng kể.

-

Dễ dàng gia công: HRC có độ dẻo tốt, rất dễ uốn, hàn, và định hình.

-

Không có ứng suất nội tại: Quá trình làm nguội từ từ giúp thép HRC gần như không có ứng suất dư bên trong, do đó ít bị cong vênh, biến dạng sau khi cắt hoặc hàn so với CRC.

-

Độ bền cao: Sản phẩm có khả năng chịu lực tốt, phù hợp cho các ứng dụng kết cấu.

❌ Nhược điểm:

-

Bề mặt không thẩm mỹ: Bề mặt của HRC có một lớp vảy oxit màu xanh đen, không sáng bóng và mịn màng như thép cán nguội.

-

Dung sai kích thước lớn: Do sự co lại không đồng đều trong quá trình làm nguội, dung sai về độ dày và các kích thước khác của HRC thường lớn hơn CRC.

-

Dễ bị oxy hóa: Bề mặt thô và không có lớp bảo vệ khiến HRC dễ bị rỉ sét nếu không được bảo quản đúng cách.

3. Các Mác Thép HRC Phổ Biến tại Việt Nam

Tại thị trường Việt Nam, HRC được sản xuất và nhập khẩu theo nhiều tiêu chuẩn khác nhau, nhưng phổ biến nhất là:

-

Tiêu chuẩn JIS G3101 (Nhật Bản):

-

Mác thép SS400: Đây là mác thép phổ biến nhất, được sử dụng rộng rãi trong xây dựng dân dụng, kết cấu thép, và chế tạo cơ khí nói chung do có độ bền kéo vừa phải ($400 - 510 MPa$) và giá thành hợp lý.

-

Mác thép SS330, SS490, SS540: Các mác thép với yêu cầu về độ bền khác nhau.

-

-

Tiêu chuẩn ASTM (Mỹ):

-

Mác thép A36: Tương đương với SS400, rất phổ biến trong các kết cấu thép của các dự án theo tiêu chuẩn Mỹ.

-

Mác thép A572, A283: Các mác thép kết cấu có độ bền cao hơn.

-

-

Tiêu chuẩn GB (Trung Quốc):

-

Mác thép Q235B: Tương đương SS400 và A36.

-

Mác thép Q345B: Mác thép có độ bền cao, thường dùng trong kết cấu chịu tải trọng lớn.

-

4. Ứng Dụng Thực Tế Của Thép HRC

Nhờ những đặc tính của mình, HRC là vật liệu đầu vào không thể thiếu cho các ngành:

-

Sản xuất Thép Cán Nguội (CRC), Tôn Mạ: Đây là ứng dụng lớn nhất. HRC được tẩy rỉ, cán nguội để giảm độ dày, sau đó được mạ kẽm, mạ hợp kim nhôm kẽm hoặc sơn màu để làm tôn lợp, vỏ các thiết bị gia dụng.

-

Sản xuất Ống thép: HRC được xả băng và lốc thành các loại ống thép hàn, ống thép hộp dùng trong xây dựng, làm giàn giáo, nội thất, và dẫn nước.

-

Kết cấu thép và Xây dựng: Dùng làm dầm, cột, sàn thép, và các chi tiết kết cấu trong nhà xưởng, cầu đường.

-

Công nghiệp ô tô: Chế tạo khung gầm xe tải, sàn xe, và các bộ phận khác không yêu cầu bề mặt hoàn thiện cao.

-

Chế tạo bồn bể, bình gas: Dùng làm vỏ các loại bồn chứa công nghiệp, bình chứa gas nhờ khả năng chịu áp lực tốt.

5. Tình Hình Thị Trường HRC Việt Nam

Sự ra đời của hai siêu nhà máy là Hòa Phát Dung Quất và Formosa Hà Tĩnh đã làm thay đổi hoàn toàn cục diện thị trường HRC Việt Nam. Trước đây, nước ta phụ thuộc gần như 100% vào HRC nhập khẩu. Hiện nay, sản lượng HRC nội địa đã đáp ứng được phần lớn nhu cầu trong nước, giúp ổn định giá cả, giảm phụ thuộc vào thị trường thế giới và thúc đẩy sự phát triển của các ngành công nghiệp hạ nguồn.

Lời Kết

Thép cuộn cán nóng (HRC) không chỉ là một sản phẩm thép thông thường mà còn là nền tảng cho sự phát triển công nghiệp hóa, hiện đại hóa của Việt Nam. Việc hiểu rõ về sản phẩm này giúp các doanh nghiệp đưa ra những lựa chọn vật liệu tối ưu nhất cho hoạt động sản xuất kinh doanh của mình.